7 étapes pour analyser les défaillances avec l’AMDEC Moyen de Production

par Ninon

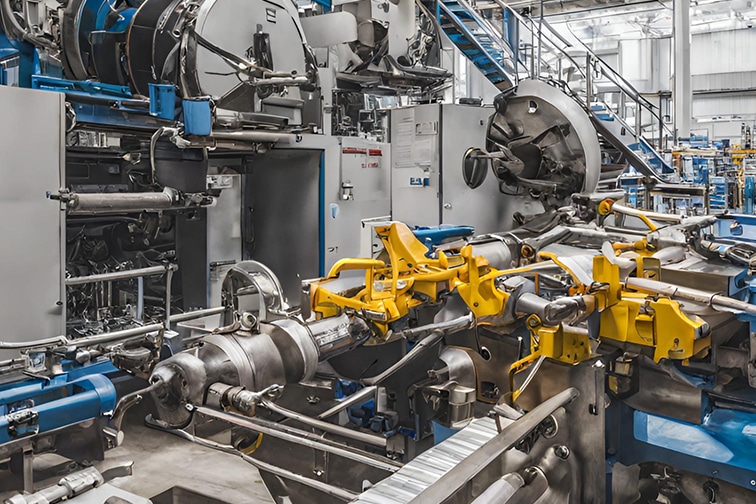

L’analyse des modes de défaillance, de leurs effets et de leur criticité, plus communément appelée AMDEC, est un outil essentiel dans le domaine de la maintenance industrielle. Dans cet article, nous vous expliquons comment appliquer la méthode AMDEC moyen de production, en mettant l’accent sur la prévention et la gestion des défaillances dans les processus de fabrication.

Suivez ces 7 étapes pour mener à bien une analyse AMDEC sur vos moyens de production et garantir ainsi une meilleure qualité, fiabilité et sécurité dans vos opérations.

– Étape 1 –

Constitution du groupe de travail

La constitution d’une équipe pluridisciplinaire est essentielle pour une analyse AMDEC réussie. Ce groupe de travail doit inclure des représentants de divers services tels que la production, la maintenance, la qualité, l’ingénierie et même des opérateurs de ligne. Chaque membre apporte ses compétences et connaissances ainsi qu’une perspective unique sur les défaillances passées et potentielles pour contribuer à la formulation de solutions efficaces.

– Étape 2 –

Définition du périmètre

Dans cette phase, il est crucial de définir avec précision les objectifs mais aussi les limites de l’étude AMDEC moyen de production. Il s’agit de collecter l’ensemble des données d’entrée de l’étude en utilisant notamment l’analyse fonctionnelle et les retours d’expérience. Cela implique également de cartographier les processus de production, d’identifier les équipements clés, les lignes de production ou les étapes spécifiques à analyser.

Par exemple, pour une entreprise de fabrication automobile, cela pourrait signifier de se concentrer sur une ligne d’assemblage particulière ou sur un équipement critique dans le processus de fabrication des moteurs.

– Étape 3 –

Identification des modes de défaillance

Dans cette étape, une analyse approfondie des processus de production est effectuée pour identifier tous les modes de défaillance des constituants du système qui conduisent au non-respect des caractéristiques attendues. Cela peut inclure des pannes mécaniques, des défauts de conception, des erreurs humaines, des problèmes liés aux fournisseurs ou à l’environnement de production.

Par exemple, dans le cas d’une machine de moulage par injection, les modes de défaillance potentiels pourraient inclure des fuites hydrauliques, des dysfonctionnements électriques ou des erreurs de programmation.

Pour chaque mode de défaillance on décline :

• l’effet : impact sur le client, la qualité du produit, la sécurité des opérations et la performance globale. Une défaillance de l’équipement critique pourrait entraîner des arrêts de production prolongés, des rebuts de produits ou même des risques pour la sécurité des opérateurs.

• la cause : en recherchant quel phénomène est à l’origine de la défaillance : surchauffe, surcharge, mauvais montage, mauvais dimensionnement, corps étranger.

• la détection : démarche pour évaluer quels sont les moyens de détection existants et leur efficacité pour prévenir la défaillance.

– Étape 4 –

Évaluation et hiérarchisation des causes de défaillance

Dans cette phase, l’équipe utilise une grille d’évaluation AMDEC pour attribuer une cote de gravité, de fréquence et de détectabilité à chaque mode de défaillance. La cotation de la réactivité peut se faire indépendamment ou via la gravité (en intégrant des critères de réactivité dans la cotation de la gravité).

Ce tableau donne une note pour chaque paramètre (sur une échelle comprise entre 1 et 4 ou 1 et 10) pour ensuite calculer son indice de priorisation (IP) ou niveau de criticité (C) :

Criticité (C) ou indice de priorisation (IP) = Fréquence (F) x Gravité (G) x Détection (D) x Réactivité (R)

Il permet de hiérarchiser les risques en se concentrant sur ceux qui ont le plus grand impact potentiel sur les opérations.

– Étape 5 –

Choix des actions correctives

Sur la base de l’évaluation de la criticité ou de l’IP, l’équipe recommande différentes actions pour réduire les risques de défaillance et ses conséquences. Cela peut inclure des activités de maintenance corrective, de maintenance préventive, des améliorations de conception, fiabilisations, de l’optimisation de stocks ou des procédures opérationnelles renforcées.

Par exemple, une stratégie de maintenance proactive pourrait être mise en place pour effectuer des inspections régulières et des remplacements de pièces critiques avant qu’une défaillance ne se produise.

– Étape 6 –

Mise en œuvre des solutions

Après la mise en évidence des risques de défaillances critiques, il est impératif que les actions de correction soient entreprises et menées à leur terme.

Le plan d’action issu de l’analyse AMDEC agit sur les différents items suivants :

• Les gammes de maintenance préventive réalisées par les opérateurs et/ou les spécialistes de maintenance,

• La maintenance systématique et prédictive spécifiquement réalisée par le technicien de maintenance,

• La gestion des pièces de rechange,

• Les améliorations techniques.

– Étape 7 –

Suivi et mise à jour

Cette dernière étape correspond au suivi de l’efficacité des améliorations apportées au fonctionnement du système. Il est essentiel de suivre régulièrement les performances des moyens de production et de mettre à jour l’analyse AMDEC en fonction des nouvelles données ou des changements dans l’environnement de production. Cela garantit que le système reste robuste et adapté aux évolutions.

Un calendrier est établi pour des vérifications d’efficacité afin d’assurer un rebouclage sur la tenue dans le temps des objectifs initiaux. L’analyse AMDEC est complétée, il s’agit d’une AMDEC de révision.

L’AMDEC moyen de production est un outil puissant pour analyser et prévenir l’apparition des défaillances dans les processus de fabrication. En suivant ces 7 étapes, les entreprises peuvent garantir une meilleure qualité, fiabilité et sécurité dans leurs opérations industrielles, ce qui se traduit par une satisfaction client accrue et une compétitivité renforcée sur le marché.

Pour en savoir plus sur la mise en œuvre de la méthode AMDEC moyen de production dans votre industrie, n’hésitez pas à nous contacter et participer à notre formation dédiée. Nous sommes là pour vous aider à améliorer vos pratiques de maintenance et à garantir le succès de vos opérations industrielles.

Comment faire une bonne maintenance préventive ?

11 juillet 2024

Pourquoi mettre en place une méthode 5S ?

15 novembre 2022